航天航空零件先進成形技術---金屬3D打印

發布時間:2019-07-16 17:09瀏覽次數:

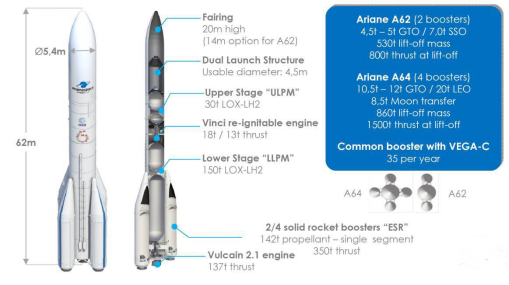

隨著金屬3D打印技術的蓬勃發展,航天航空已經成為這項技術的最大應用市場。其中,鎳基高溫合金、鈷鉻合金、鈦合金、鋁合金的3D打印發展最為迅速。2017年,GKN航空航天公司向法國空中客車和賽峰集團提供了先進的Ariane6號火箭噴嘴(SWAN)。該火箭噴嘴通過激光焊接和激光能量沉積工藝對關鍵結構零部件進行加工,使得噴嘴的零部件數量減少了90%,從約1000個零部件減少到約100個零部件,可以降低40%的成本和30%的交貨時間。

圖1 Arian6火箭構形圖,歐洲航天工業對Arian6火箭報以厚望,希望以此占據巨大的航天發射市場(圖片來源:網絡)

可見,近些年蓬勃發展的金屬3D打印技術,已經開始占據高端航天航空領域的市場。金屬粉體,作為3D打印的主要耗材,對打印產品的質量有著至關重要的影響,其具體要求包括以下幾個方面。

純凈度

首先,金屬粉體中不能有陶瓷夾雜物,由于陶瓷夾雜物熔點高,難以燒結成形,會顯著降低最終制件的性能。

除此之外,氧、氮含量也需要嚴格控制。目前用于金屬3D打印的粉末制備技術主要以霧化法為主(包括氣霧化和旋轉電極霧化等技術),粉末具有大的比表面積,容易氧化。在航空航天等特殊應用領域,客戶對此指標的要求更為嚴格,如高溫合金粉末氧含量0.006%~0.018%,鈦合金粉末氧含量為0.007%~0.013%,不銹鋼粉末氧含量為0.010%~0.025%(均為質量分數)。

因此,航天航空用高質量3D打印零件對粉體純凈度有高要求。

粒度分布

通常,金屬3D打印使用的粉末粒度范圍是15~53μm(細粉)、53~105μm(粗粉),部分場合下可放寬至105~150μm(粗粉)。這是因為不同能量源的金屬打印機對粉末粒度要求不同。

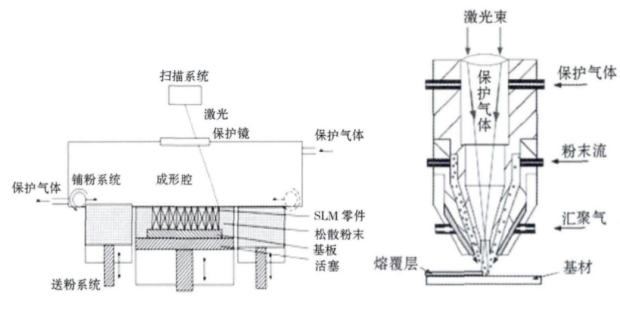

激光能量源的打印機,適合使用15~53μm的粉末作為耗材,粉末補給方式為逐層鋪粉;電子束作為能量源的鋪粉打印機,更適于熔化粗粉,適合使用53~105μm的粗粉為主;對于同軸送粉型打印機可采用粒度為105~150μm的粉末作為耗材。圖2為兩種高品質金屬3D打印設備結構示意圖,這是目前應用最為廣泛的兩種3D打印設備。

圖2兩種高品質金屬3D打印設備結構示意圖(左圖為鋪粉型,右圖為同軸松粉型) (圖片來源:航空航天用高品質3D打印金屬粉末的研究與應用)

形貌

一般而言,球形度越高,粉末顆粒的流動性也越好。3D打印金屬粉末要求球形度在98%以上,這樣打印時鋪粉及送粉更容易進行。

表1為不同粉體制備方法及對應形貌特征。 表1不同粉體制備方法及對應形貌 !

松裝密度

松裝密度是指粉末試樣自然地充滿規定容器時,單位容積的粉末質量。一般情況下,粉末粒度越粗,松裝密度越大,粗細搭配的粉末能夠獲得更高的松裝密度。松裝密度對于金屬打印最終產品的密度影響尚無定論,但松裝密度增加,可改善粉末的流動性。粉末流動性直接影響打印過程中鋪粉的均勻性和送粉過程的穩定性。

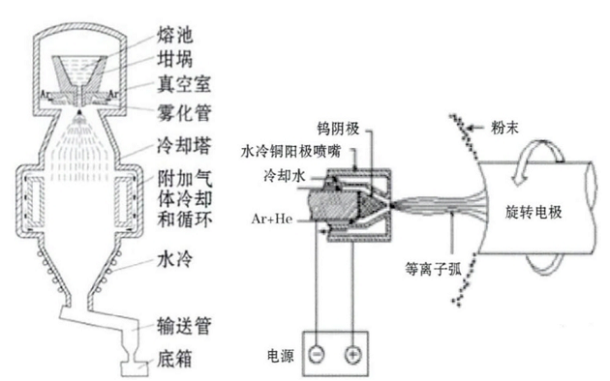

綜上所述,純凈度、粒度分布、形貌、松裝密度是金屬3D粉體的幾個重要性能指標。制備方法的優劣直接影響了粉體的性能指標,進而影響最終成形零件的最終質量。目前,在金屬3D打印粉體制備方法上,氬氣霧化法(AA法)和等離子旋轉電極法(PREP法)及其基礎上發展的變體獲得了廣泛應用。 AA法制粉是利用快速流動的氬氣流沖擊金屬液體,將其破碎為細小顆粒,繼而冷凝成為固體粉末的制粉方法。

AA法在制粉時,金屬熔體要接觸坩堝,耐火材料受到侵蝕可能會增加金屬粉末中的陶瓷夾雜,尤其是制備較為活潑的鈦合金粉末時,金屬會與耐火材料發生反應,不僅增加夾雜物,還會使粉體成分發生改變。

圖3 AA法制粉和PREP法制粉設備示意圖,左圖為AA法,右圖為PREP法

圖3 AA法制粉和PREP法制粉設備示意圖,左圖為AA法,右圖為PREP法

(圖片來源:航空航天用高品質3D打印金屬粉末的研究與應用)

PREP法是將制粉的合金制成電極,采用等離子弧使其局部熔化,合金電極在惰性氣體中高速旋轉,在離心力作用下熔化的金屬形成球狀合金粉末。這種方法制得的球形金屬粉末沒有耐火材料的污染,潔凈度更高。不過,PREP法中電極棒的直徑小、轉速低,存在粉末粒度粗大、效率低的問題。

針對金屬粉體制備中的諸多問題,國內眾多諸如中航邁特一樣的企業一直在努力。作為專業3D打印金屬制粉裝備及工藝技術開發的高新技術企業,中航邁特始終致力于研發世界一流的制粉工藝。據悉,中航邁特針對傳統氬氣霧化法,采用改進的真空感應氣霧化(VIGA)和電極感應氣霧化(EIGA),新的氣霧化方法不需要坩堝,因此無耐火材料夾雜且能耗小;針對PREP法,中航邁特開發了新一代等離子旋轉電極霧化制粉技術及裝備(N-PREP),逐步克服直徑小、轉速低、不能連續性生產等問題。

目前,中航邁特主推五大核心系列粉末材料,分別是鈦合金粉末、鎳基合金粉末、鈷鉻合金粉末、鋁合金粉末和鐵基合金粉末。這幾種3D打印粉末材料目前我國大多依賴進口,中航邁特的高品質粉末產品已經實現部分替代進口。

圖4 中航邁特是航天航空球形金屬粉末材料領航者,專業的粉末材料裝備一體化服務商(圖片來源:中航邁特)

圖4 中航邁特是航天航空球形金屬粉末材料領航者,專業的粉末材料裝備一體化服務商(圖片來源:中航邁特)

小結

金屬3D打印已經成為航空和航空航天領域的一項關鍵技術,因為它的優勢與該行業的主要需求保持一致,包括減輕重量、節省燃料、提高運營效率、部件整合、加速上市時間和減少對零部件的存儲要求。其中,金屬粉末是金屬3D打印的重要耗材,目前中國已擁有多套先進制粉設備投入應用,其中AA法和PREP法已經取得較大發展,在此基礎上開發出的無坩堝新型氣霧化方法以及新的等離子旋轉電極裝備在逐步投入應用,高端粉體的國產替代進口,正在成為現實。

不過,在具體的工程化應用方面,我國高品質合金材料用大容量真空感應熔煉和氣霧化制粉成套裝備技術還面臨較多技術壁壘和挑戰,國內還不具備開發噸級大容量真空感應氣霧化制粉設備的能力,仍依賴于高價引進成套設備。未來,金屬3D打印仍將在很長一段時間代表著航天航空領域的先進制造技術,其中,更經濟、更科學、更高效的金屬粉體制備技術仍將是金屬3D打印的主戰場。